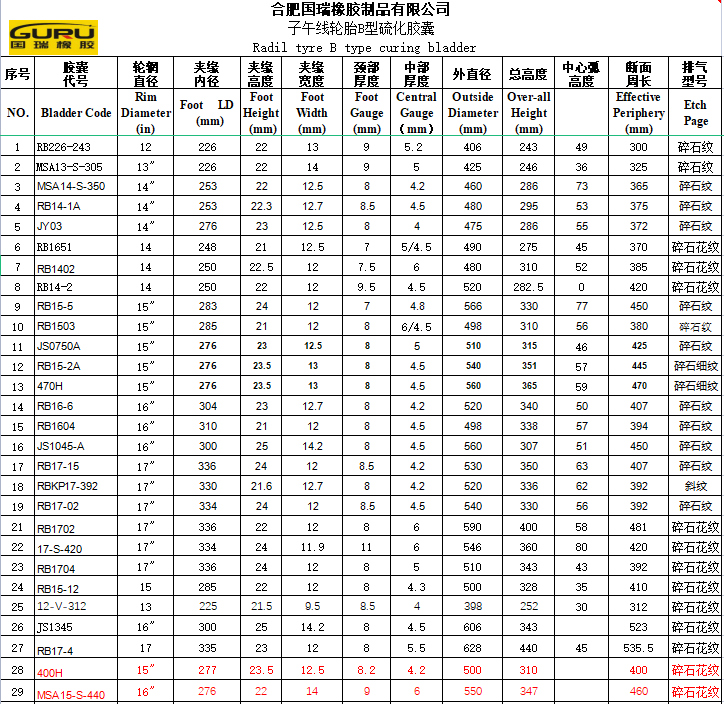

半鋼子午線輪胎B型硫化膠囊

2022-03-31

輪胎硫化膠囊使用指南

輪胎硫化膠囊是生產輪胎的重要工具之一。然而苛刻的工作條件,要求膠囊必須耐高溫、耐高壓、耐氧化,同時還要具有良好的曲撓性能。

用戶購買膠囊后,在存儲、使用中必須注意以下內容:

一、 存放條件

1、 膠囊運抵用戶公司后,應將膠囊捆綁打開,讓膠囊恢復原始狀態(tài),防止過度折疊處發(fā)生老化龜裂;

2、 膠囊存放在室溫內,要避免日光直射,且遠離熱源,防止膠囊表面早期老化龜裂;

3、 膠囊存放室內必須無腐蝕性氣體, 且不能與酸、堿、油及具有氧化性物質接觸,從而防止膠囊表面過早老化;

4、 膠囊不應與有尖銳、棱角的物體存放在一起,避免搬運時刺傷或刺破。

二、 使用條件

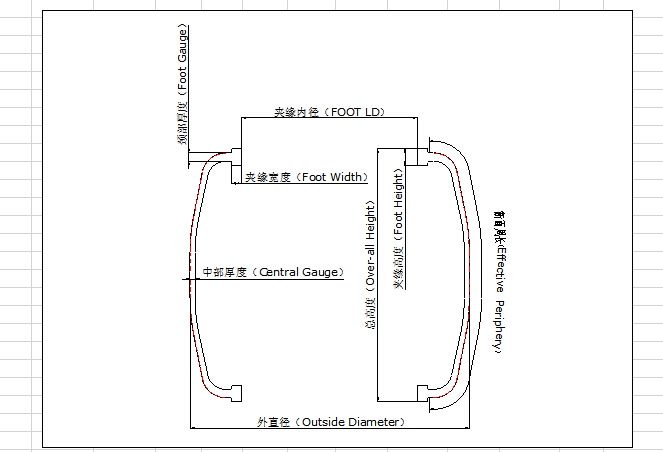

1、 膠囊夾具設計,除膠囊夾緣高度壓縮2~3mm外,其它的尺寸應與膠囊的夾緣尺寸相匹配,不應壓縮膠囊頸部或過度壓縮夾緣高度,以防止膠囊頸部裂口;

2、 與膠囊相接觸的夾具、模具和設備部件,在容易創(chuàng)傷膠囊的部位進行平滑過度;

3、 裝配膠囊時,不準用硬質物體撬動或敲打,更不準將裝配好的膠囊在地面滾動,應輕拿輕放;

4、 B型硫化膠囊空模合模時,膠囊內應充有一定的壓力,膠囊膨脹開以后才能合模;

5、 避免硫化介質(蒸汽、過熱水)直接噴到膠囊內壁上,為保證膠囊的使用壽命,硫化介質必須進行嚴格的除氧處理;

6、 膠囊自生產日期起,建議停放20天后使用,有效期限2年;

7、 檢查膠囊氣密性時,膠囊膨脹不得超過原始直徑的1.5倍;

8、 膠囊首次使用,待膠囊加熱脹開后,必須在表面均勻涂好膠囊隔離劑,才能使用,否則易出現膠囊早期老化裂口掉塊。首模和第三模必須均勻涂好隔離劑,以后每8~10模涂一次,使用過程中應視隔離的效果,適當調整涂刷次數;

9、 膠囊在使用過程中,不得與酸、堿、油等物質接觸,隔離劑要保持為中性。

輪胎硫化膠囊外觀質量檢測標準

GR-03-2016

1 目的

為了更好的控制成品的外觀質量,減少不良成品輪胎硫化膠囊流入客戶手中。

2 范圍

本標準適用于本公司生產的輪胎硫化膠囊。

3 要求

3.1 檢測方法

輪胎硫化膠囊外觀檢驗,通過目視的方法檢驗成品硫化膠囊(里、外)外觀質量情況。

3.2 檢測頻率

成品輪胎硫化膠囊打磨后100%外觀檢驗合格后入庫,出庫前抽檢10%再進行包裝。

3.3 外觀要求

① 硫化好的膠囊表面光滑,無雜質、無氣泡、無缺膠、無裂口、無砂眼和無欠硫,各部位厚薄均勻;

② 上下模口膠邊厚度均勻且不超過0.2mm;

③ 模口膠邊要打磨平整、手感不能凹陷和凸起; 硫化好的膠囊排氣線形式必須符合設計和加工要求,無斷線、無圓角和無缺膠;

④ 膠囊夾緣高度圓角和缺膠深度不得大于1mm,長度不得大于2mm。

不符合以上外觀標準要求的全部作廢品處理。

3.4客戶要求的包裝及外觀,必須按客戶要求實施。

2016年2月18日 發(fā)布

2016年2月18日 實施

輪胎硫化膠囊成品質量檢測標準

GR-04-2016

檢驗項目 | 標準值 | 檢驗設備 | 檢驗方法 | 抽樣方案 | |

1 | 硬度 邵爾A | 65±3 | 邵爾硬度計 | GB/T 1689 | 每周抽檢不少于2條 |

2 | 扯斷強力 Mpa | ≥11.8 | 拉力機 | GB/T 528 | |

3 | 扯斷伸長率 % | ≥550 | |||

4 | 撕裂強度 kN/m | ≥35 | |||

5 | 300%定伸 | ≥4.5 | |||

2016年2月18日 發(fā)布

2016年2月18日 實施